En menos de dos años, EPC Groupe ha experimentado una transición digital sin precedentes, colocando lo digital en el centro mismo de su estándar global en perforación y voladura. Una evolución rápida y sin pausa hacia una voladura totalmente controlada y optimizada gracias a una combinación única de factores.

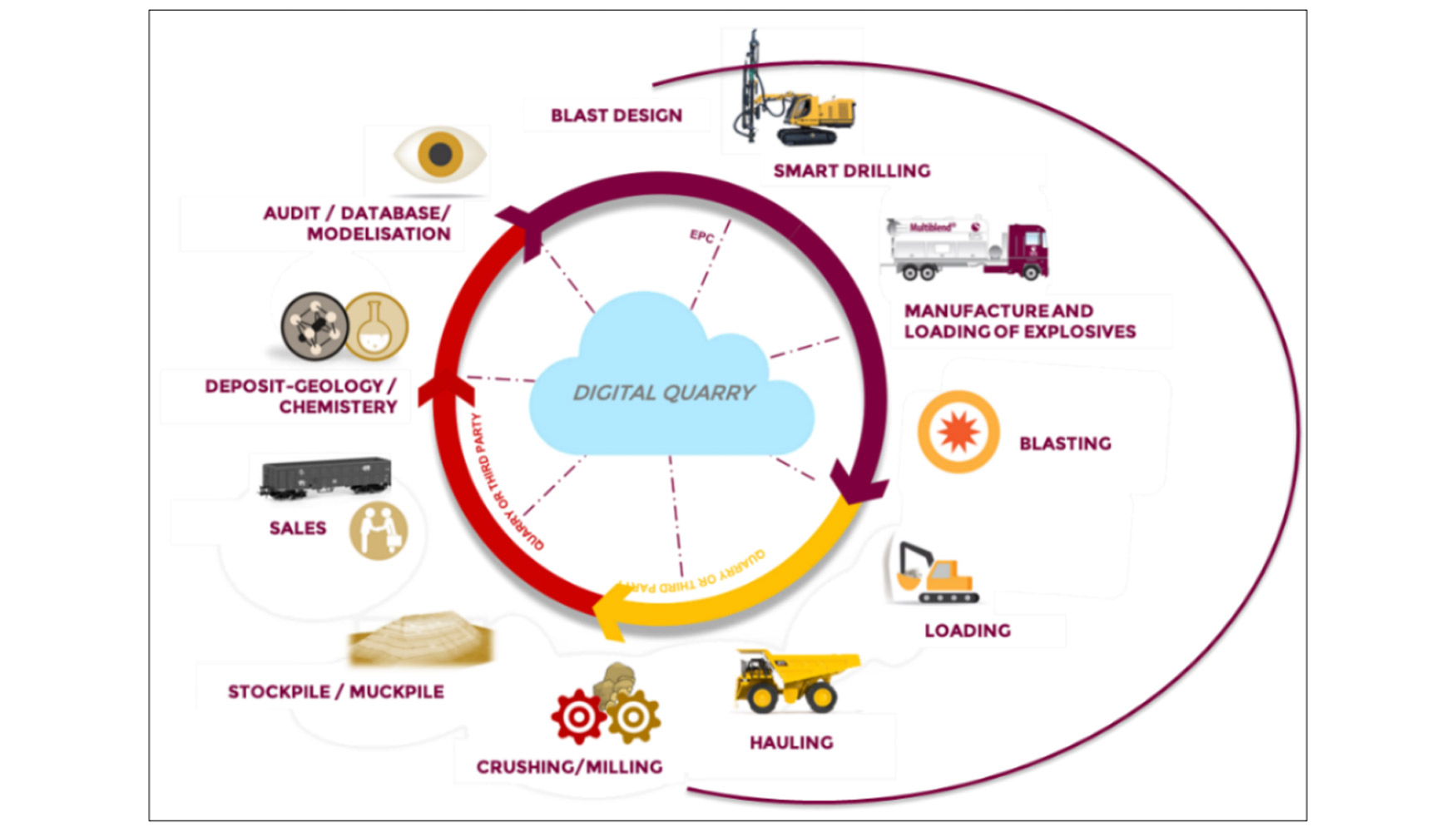

Nuestro modelo, completamente digitalizado, permite entender cualquier proyecto en su totalidad, con datos compartidos, permitiendo a los diversos actores planificar mejor las diferentes tareas, así como optimizar los costes en base a resultados y a una mejora continua de cada KPI. Esta metodología permite, por tanto, trabajar en modo proyecto a todas las partes interesadas en una misma voladura, incluyendo al cliente.

Mina digital: nuevos servicios y mayores beneficios para todas las partes

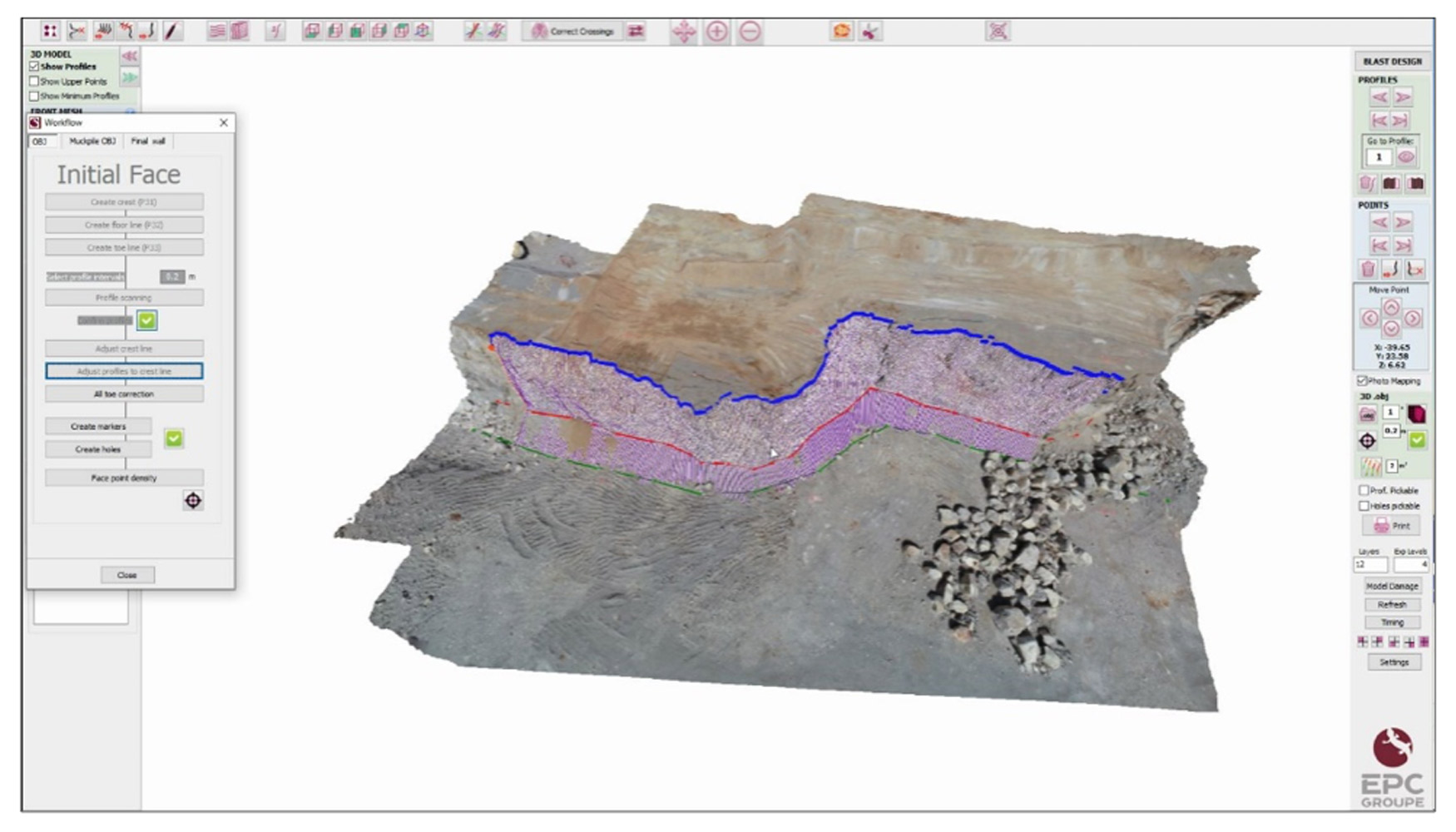

La metodología de diseño en 3D y el afán por optimizar los resultados de voladura de manera continua lleva más de 15 años en el seno de EPC Groupe: voladuras digitalizadas mediante uso de escáneres del frente de voladura, software EXPERTIR…

El exponencial progreso de la tecnología digital en los últimos años y la llegada de los drones para técnicas de fotogrametría nos permiten materializar nuestra visión y utilizar eficazmente estos medios para el conocimiento preciso de la geometría de los frentes de voladura o de las secciones de galerías en interior. Estos modelos tridimensionales son esenciales para el empleo optimizado de la energía del explosivo.

En 2016, mediante una asociación con lo que se convertiría más tarde en DELAIR, se permitió la convergencia de los datos obtenidos en el terreno hacia una plataforma tipo nube. Esta le otorgaba a nuestros clientes y equipos en el terreno la posibilidad de compartir datos y tomar decisiones en base a los modelos 3D en tiempo real, ayudando de manera eficaz a la gestión diaria de los sitios de trabajo en campo.

Nuestros equipos en el terreno, que ya tenían una dilatada experiencia en tecnologías digitales de diseño y mejora continua, absorbieron fácilmente esta metodología. Una política proactiva de EPC ha permitido que actualmente la totalidad de los ingenieros de voladura estén en posesión de la licencia de piloto comercial de drones. Al mismo tiempo se puso en marcha un ambicioso plan de inversiones para expandir la flota de vehículos aéreos no tripulados y, al mismo tiempo, adquirir el potente software necesario para el procesamiento y análisis de las imágenes.

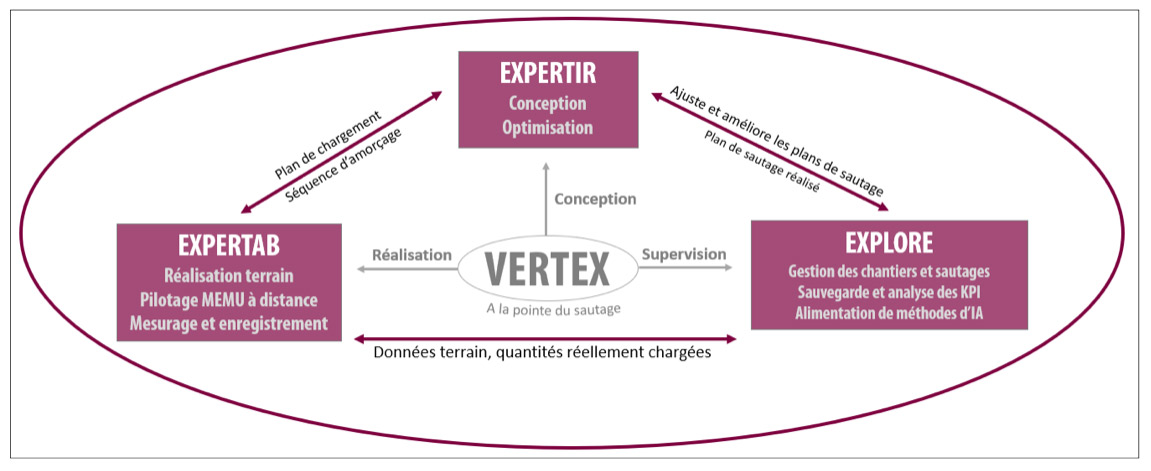

VERTEX: un sistema digital global para la mejora continua en mina

A partir de su dilatada experiencia en el campo de la perforación y voladura, el Grupo EPC ha desarrollado en los últimos años un paquete de software que tiene como objetivo dar un mejor apoyo a las operaciones de perforación y voladura sobre el terreno. Esta herramienta, en constante evolución, gira en torno a tres operaciones principales:

- El diseño de voladuras, utilizando el software EXPERTIR

- La implementación precisa de los diseños en el campo, utilizando la aplicación para tabletas EXPERTAB y su capacidad de comunicación en tiempo real con el autómata de la MEMU

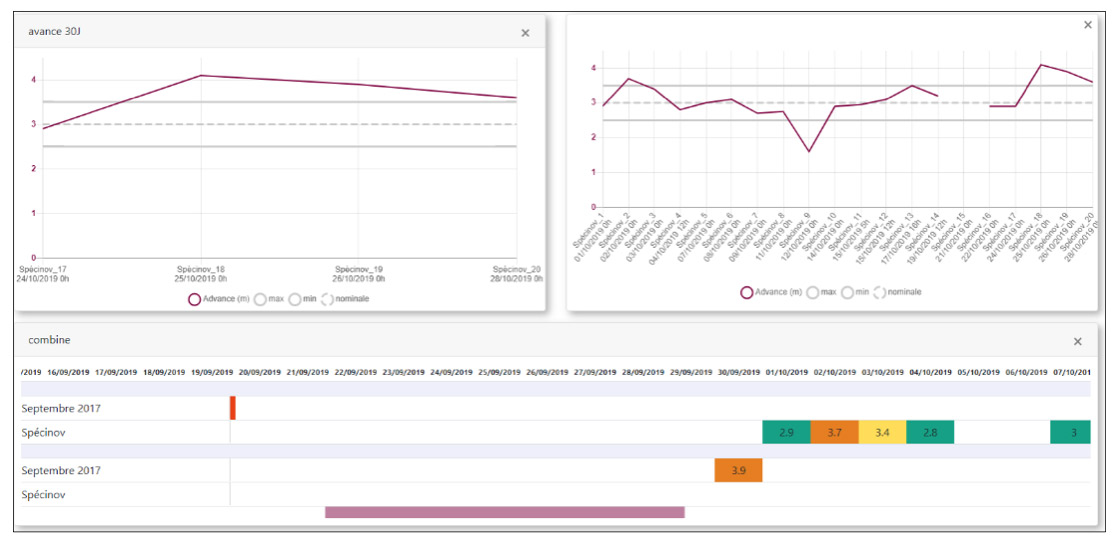

- Gestión y supervisión de datos y resultados finales mediante la plataforma web EXPLORE

Este paquete de software se llama VERTEX, un concepto que aspira a adoptar una perspectiva más amplia y simboliza la ganancia de altura necesaria para un enfoque global y de calidad en voladura. Su objetivo final es contribuir a la mejora efectiva del proceso de producción de la mina.

La directriz de VERTEX es el “control operativo”. Su uso ayuda a llevar a cabo rápidamente operaciones de diseño e implementación que se adaptan a las necesidades concretas de cada mina:

- Adaptación de la malla de perforación de acuerdo con la energía requerida por los diferentes tipos de roca en el macizo.

- Adaptación automática a las restricciones de seguridad: imposibilidad de perforar en fondos de barreno ocultos, provenientes del frente superior.

- Copia electrónica de seguridad de las cantidades de explosivo efectivamente cargadas por barreno y control de la distribución final de energía para obtener una mejor fragmentación.

- Generación adaptativa de secuencias electrónicas de disparo en función de las restricciones de selectividad, vibraciones o efectos traseros.

- Control del resultado de la voladura a partir de mediciones digitales de la pila de escombro.

- Copia de seguridad de toda la información generada y seguimiento de la evolución de las curvas de los indicadores clave de rendimiento (KPI) previamente definidos.

VERTEX es, por lo tanto, un sistema de información global para el diseño, ejecución y análisis de operaciones de perforación y voladura. Su objetivo es optimizar los resultados de la voladura y sus KPI asociados mediante la mejora continua y el intercambio constante de información.

La revolución de los drones

La reciente llegada de los drones al entorno de la ingeniería civil marca un antes y un después en el diseño digital de voladuras. La seguridad del personal que realiza la toma de datos en el terreno ha mejorado de manera significativa. El tiempo de adquisición de datos geométricos, críticos para la optimización de los planes de disparo, se ha reducido a la vez que se garantiza una mayor precisión. Nuestros clientes europeos, africanos y canadienses que ya se han beneficiado de estos servicios innovadores, tanto en minería como en obra pública, han podido rápidamente dar cuenta de su contribución en términos de seguridad, productividad (reducción en los tiempos de ciclo del túnel, por ejemplo) y huella de carbono. Como sabemos, la perforación y voladura es de hecho el primer eslabón, determinante, en el rendimiento de todo el proceso de extracción.

Esta transición digital también le ha permitido a EPC Groupe entrar dentro del mercado de la ingeniería a distancia. Una herramienta en línea con las necesidades de reducción de costes, mejora de productividad y aceptabilidad de los sitios de extracción y obras públicas, así como con el rápido desarrollo geográfico del grupo.

El servicio de optimización y mejora continua de EPC se basa tanto en la digitalización de las operaciones (medición de frentes de voladura previa al disparo, georreferenciación de la perforación, interoperabilidad e interconexión entre el sistema EXPERTAB y las unidades móviles de fabricación: MEMU) como en la convergencia de todos estos datos de diseño y resultados de KPI por voladura en nuestra plataforma en nube EXPLORE. Una unidad centralizada ubicada en Francia hace posible, en base a todos estos datos, en tiempo real y de forma remota, unos análisis hasta ahora impensables, capitalizando en particular el progreso de la inteligencia artificial.

Nuestros próximos desarrollos, ya en marcha, permitirán dentro de muy poco tiempo a nuestros operadores visualizar en realidad aumentada, el área de voladura, la perforación, los planes de carga y las secuencias de disparo.

La perforación, también digital

Una perforación mediocre y sobre la cual no se tiene un alto grado de control no puede ser nunca el punto de partida de un proceso de mejora continua. Al fin y al cabo, es la perforación la que define dónde van a ir alojadas las cargas explosivas dentro del frente de voladura y, por tanto, su papel es fundamental dentro del proceso.

Como resume Ricardo Chávez, director técnico del Grupo EPC, “el plan de perforación, es decir, la forma en que la energía se distribuye geométricamente en el volumen determina en gran medida el éxito de un disparo”. Siendo un elemento clave en la voladura, la perforación también debe aprovechar las últimas tecnologías para ganar precisión en beneficio del cliente.

Para optimizar esta distribución de energía, se necesitan no solo las herramientas de medición correctas sino también las herramientas de perforación adecuadas. En términos de diseño, EPC ha mejorado recientemente los algoritmos de cálculo en el software EXPERTIR. Este nos permite elaborar de manera automatizada planes de perforación optimizados a medida para cada disparo. Estos diseños se exportan directamente a un carro de perforación equipado con tecnología de navegación GPS.

El perforista tiene acceso a las coordenadas de los emboquilles de cada barreno a realizar y se puede guiar con precisión a ellos para llevar a cabo después la perforación más precisa posible.

Tras una serie de pruebas iniciales con este tipo de carros en marzo de 2018, este servicio innovador se va implementado gradualmente desde junio de 2018 en todo EPC Groupe. EPC-UK adquirió su primer SmartROC D65 (automático, GPS) del Reino Unido para operar en la cantera de Whatley, una de las más grandes de Europa. Al otro lado del Atlántico, su filial Kemek comenzó en la primavera de 2019 el servicio ‘Rock on the ground’ y, gracias a la adquisición de tres carros de perforación de última generación, ahora presenta una oferta completa a sus clientes en todo el noreste de los Estados Unidos.

Formación a clientes y futuros ingenieros: el camino hacia el despliegue de la tecnología digital en perforación y voladura

Desarrollar las habilidades y el conocimiento de los clientes, capacitar a sus equipos y mantenerlos al mejor nivel técnico es clave a la hora de poder implementar estas herramientas digitales con éxito. Los tres centros de capacitación de EPC Groupe proponen desde hace mucho tiempo formación certificada, como es el caso de la formación para obtener carné de artillero en España y sus equivalentes en otros países.

Pero es fundamental también ofrecer formación avanzada de alto nivel (control de voladuras y mejora continua, instrumentación, etc.) que permiten al cliente comprender las ventajas de esta nueva metodología e implementarla con éxito. En Inglaterra, África o Francia se llevan a cabo este tipo de formaciones de manera regular y, de manera más reciente, también online mediante seminarios técnicos. A través de asociaciones con diferentes Escuelas de Minas (Francia, Reino Unido, España, Gabón…) EPC materializa también su política de desarrollo de habilidades para los jóvenes ingenieros en formación.

Ejemplo de empleo de tecnología digital en minería a cielo abierto: ¡por una menor dilución!

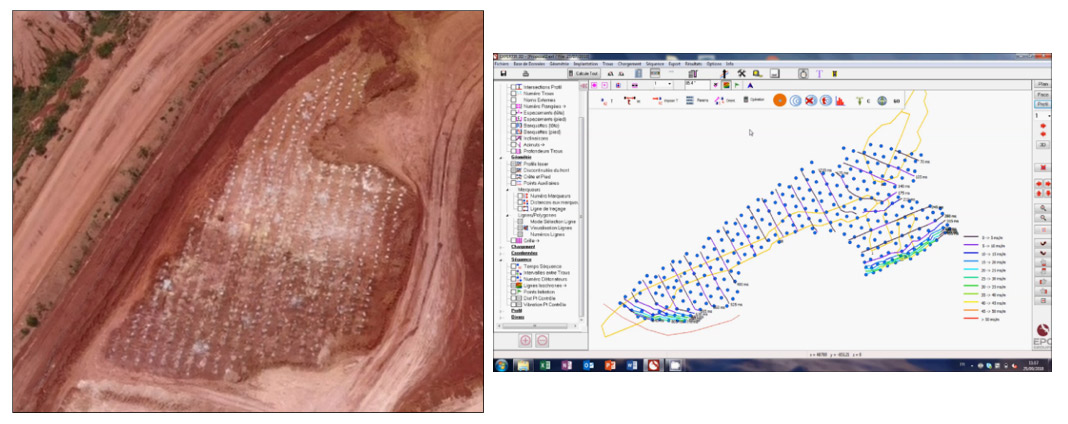

El desplazamiento excesivo de la roca durante una voladura en mina a cielo abierto provoca la dilución del mineral con el estéril y, por tanto, importantes pérdidas económicas en el tratamiento posterior. Dominar este movimiento inicial en la voladura, limitándolo y orientándolo al máximo, es la única garantía de la que disponemos para mejorar el rendimiento de una mina en términos de dilución.

EXPERTIR, el software desarrollado por EPC, ahora incluye un método de modelado capaz de optimizar el movimiento de la voladura utilizando secuencias personalizadas con detonadores electrónicos. En la mina de oro de Agbaou, al noroeste de Abidjan, las zonas auríferas se identifican claramente tras un reconocimiento. Nuestro objetivo es mover la roca lo menos posible para que el cliente pueda tratar solo la zona mineralizada y desechar el estéril con una mínima dilución.

Con este fin se diseñan los esquemas de disparo y carga para cada voladura y los resultados son concluyentes ya desde las primeras pruebas de comparación entre un método de secuenciación convencional y un sistema de secuenciación electrónico asistido por diseño en EXPERTIR. Solo el 25% de los 24 disparos con detonadores no eléctricos cumplieron con las especificaciones en términos de movimiento, mientras que el 70% de los 13 disparos con detonadores electrónicos cumplieron su cometido, lo que significa una reducción importante de los costes totales en mina.

Además, gracias al empleo de tiempos de disparo optimizados se ha logrado una mejor fragmentación general de la roca y, al mismo tiempo, un aumento en la malla de perforación; por lo que los costes en perforación y voladura y en el tratamiento posterior del material se han visto reducidos. Tras la fase inicial de pruebas, la mina ha decidido pasar al empleo exclusivo de detonadores electrónicos y se utiliza de forma única nuestro método de diseño digital de voladuras.

La tecnología como modelo de desarrollo y crecimiento en perforación y voladura

Las múltiples ventajas y oportunidades de beneficio mutuo para el cliente final y para el proveedor de servicios de perforación y voladura hacen que el empleo sistemático de tecnología esté siempre detrás de los nuevos desarrollos de negocio en este campo. Esta va a ser sin duda la tendencia creciente y se demuestra con dos casos de éxito dentro del grupo EPC.

La filial Mineex se creó en Senegal en 2011; la compañía era principalmente un distribuidor de explosivos. En apenas diez años, ha habido muchos cambios, todos los cuales representan una evolución en los niveles de servicio. El primero se materializó a partir de 2013 con la construcción de un nuevo depósito que proporciona un stock de reserva in situ. La segunda fase fue la capacitación de todo su personal y la fase definitiva llega con la creación de una oferta completa de perforación y voladura tras la llegada de los carros de perforación inteligentes y las unidades móviles de fabricación de emulsiones in situ. Mineex hoy en día va incluso más allá de las expectativas de sus clientes en su mercado al ofrecerles acceso a las últimas tecnologías en levantamiento de frentes mediante el uso de drones y procesamiento de datos. Este tipo de servicio proporciona al cliente una visibilidad precisa de los volúmenes esperados a largo plazo y afianza una asociación duradera proveedor – cliente.

Otro ejemplo de éxito similar tiene lugar en Perú, donde el departamento de asistencia técnica de EPC Perú ha puesto en marcha un proyecto de empleo de tecnología y proceso de datos en la mina subterránea de Pallancata, propiedad del grupo Hochschild. Objetivo: demostrar la contribución de la ingeniería de voladuras en términos de beneficios globales en la explotación y establecer una oferta de monitoreo de producción con una plataforma de intercambio de información y procesamiento de datos. Se realizaron numerosas pruebas durante 2018-2019 con el objeto de enriquecer la base de datos y obtener resultados convincentes en términos de optimización de operaciones. Estos resultados convencieron al cliente rápidamente para contratar un servicio de asistencia técnica y auditoría en mina enfocado a la mejora continua del conjunto del proceso.

Conclusiones

El empleo de la tecnología digital en el campo de la perforación y voladura no se limita de manera exclusiva a la fase de diseño de perforación, cargas y secuencia; si bien juega en este un papel determinante e insustituible.

Por ser el primer eslabón en la cadena de producción mineral en la mayoría de operaciones, tanto a cielo abierto como de interior, la voladura tiene una influencia muy importante en los costes del resto de operaciones aguas abajo. Hoy en día es factible y ciertamente necesario el seguimiento de los KPI que determinan el éxito económico del conjunto; no solo en la fase inicial de perforación y voladura, sino en la carga, el transporte y el tratamiento posterior de reducción de tamaño y clasificación; integrando todos estos datos en una base de datos común que puede relacionar la calidad en los diseños de voladura con sus efectos en el resto de las operaciones de producción.

Esta capacidad determina ya el desarrollo de nuevos proyectos de colaboración a nivel global y permite afianzar relaciones a largo plazo entre el proveedor de servicios de perforación y voladura y su cliente.

Crédito: Enlace fuente